Анализ эффективности станочного парка

Одним из основных факторов экономической эффективности металлообрабатывающего предприятия является эффективное использование имеющегося станочного парка. Высокие стоимость современного оборудования и амортизационные расходы требуют наибольшей производительности станков, что накладывает высокую ответственность на обслуживающий персонал.

Правильно ли возлагать такую высокую в масштабах всего бизнеса ответственность на оператора станка? С нашей точки зрения – нет. Далеко не всегда правильная результативная работа оборудования зависит от оператора. На крупных предприятиях процессы переналадки станка и его сервисного обслуживания выходят за рамки его ответственности. Грамотно отлаженный процесс выпуска деталей включает в себя своевременное и четко спланированное участие многих служб предприятия: технологического отдела, бюро программистов, службы наладки, ремонтной службы, склада и.т.д. Любое, даже совсем незначительное на первый взгляд, нарушение установленного порядка в отлаженном процессе незамедлительно приводит к финансовым потерям предприятия. Затянувшаяся переналадка или настройка станка, нарушение техпроцесса, несвоевременная реакция ремонтной службы, отсутствие материала, инструмента, оснастки или банальный саботаж сотрудников – все это возможные проблемы, требующие незамедлительного внимания или даже вмешательства со стороны руководства.

Распределение ответственности за эксплуатацию станочного парка серьезный процесс, контроль которого не всегда под силу руководителю из-за дефицита полученной информации. Как начальник производства определит: виноват ли оператор или плохо работает служба наладки? Возможно, служба главного механика слишком долго реагирует на сбои в работе оборудования? Или оператор поздно сообщает о возникших проблемах? Как разобраться?

Не имея достоверную хронологию происходящего невозможно разобраться даже в рамках эксплуатации одного станка, что же делать, если их десятки? Как разобраться в проблеме и оперативно разрешить ее?

Ответ на этот вопрос лежит в поле ответственности ТОП менеджмента предприятия и заключается в оперативном административном вмешательстве, нацеленном на поддержание должного уровня дисциплины обслуживающего персонала, а также разрешения других проблем, мешающих эффективной эксплуатации оборудования

Владея достоверными данными в настоящий и каждый момент времени, управляющий персонал может провести грамотный анализ и принять верное оперативное решение. К сожалению, «электронный журнал»* может ввести руководителя в заблуждение из-за умышленно, а также и неумышленно, искаженной информации, получаемой посредством ручного ввода работником на любых уровнях процесса. Видеосъемка также не даст всей необходимой информации о происходящем, а обработка видеоматериала столь трудоемка, что совершенно нерентабельна.

Именно по этой причине команда разработчиков ООО «Интерактивны Промышленные Системы» разработала «человеконезависимую» систему мониторинга работы станочного оборудования — CNC-VISION. Благодаря автоматическому сбору и обработке данных, руководитель может уверенно пользоваться полученной информацией. Существует мнение, что получить необходимый объем данных без участия персонала невозможно! Мы однозначно опровергаем это суждение!!!!

Рассмотрим, как это работает:

Пример №1:

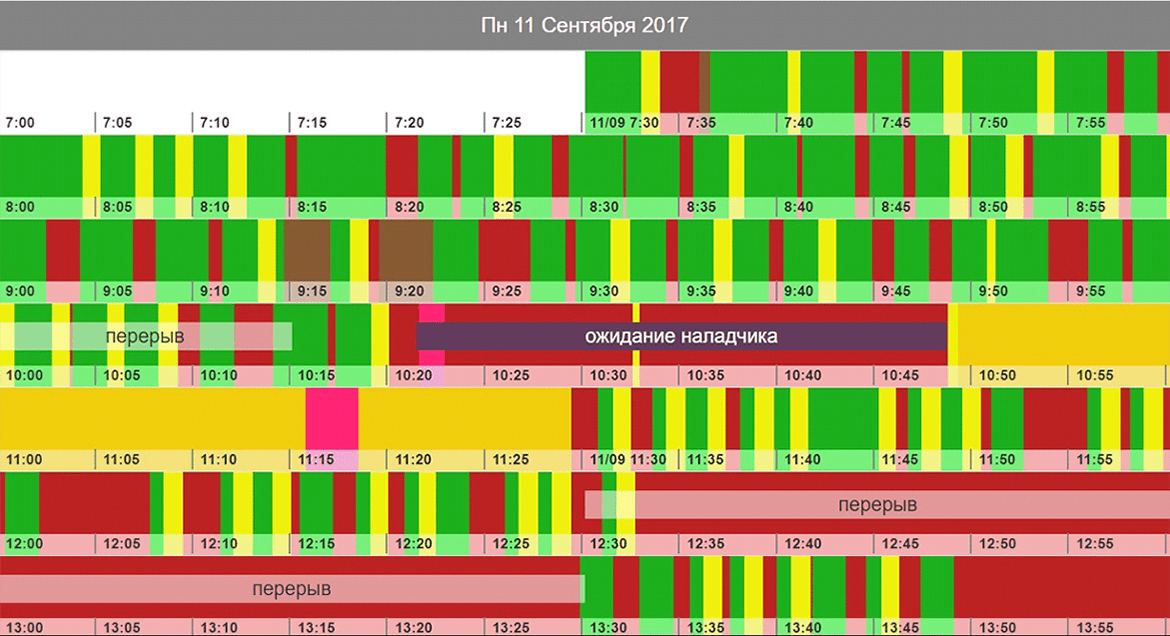

Разберем конкретную смену в разделе «динамика» системы CNC-VISION на примере действующего предприятия. Данным инструментом, как правило, пользуется начальник цеха и начальник производства. Стоит отметить, что данную линейную диаграмму можно вывести за любой промежуток времени, то есть, подобный разбор можно проводить и для ночных смен.

Итак, на диаграмме видно, что станок начал работать в 7-30, 2,5 мин выполнялась обработка детали, затем управляющая программа завершила цикл, и пошел отсчет времени на смену заготовки. По завершению отведенной нормы на замену детали система зафиксировала двухминутный «простой без причины». Далее оператор перевел станок в режим ручного управления и через 14 секунд запустил изготовление новой детали. Через 2 минуты оператор закончил изготовление второй детали, произвел замену заготовки и снова запустил УП. Затем видно, что оператор 2 раза останавливал программу без видимых причин, в первый раз на 20 сек и второй раз на 15 сек, далее закончил изготовление детали и снова заменил заготовку. И так далее. В 10-20 оператор не смог в установленный срок произвести замену заготовки, и система зафиксировала простой без причины, однако, в 10-22 система зафиксировала техническую неисправность, а оператор, в свою очередь, незамедлительно произвел вызов наладчика. В 10-50 наладчик прибыл и до 11-30 занимался настройкой станка, после чего оператор возобновил работу.

Система посекундно фиксирует все действия оператора, и полученных данных вполне достаточно для детального разбора ситуации.

В разделе «состояния», ТОП менеджмент предприятия может сравнить показатели станка или группы станков за разные промежутки времени, что даже при беглом просмотре позволит проанализировать загрузку оборудования и эффективность работы служб.

Пример №2:

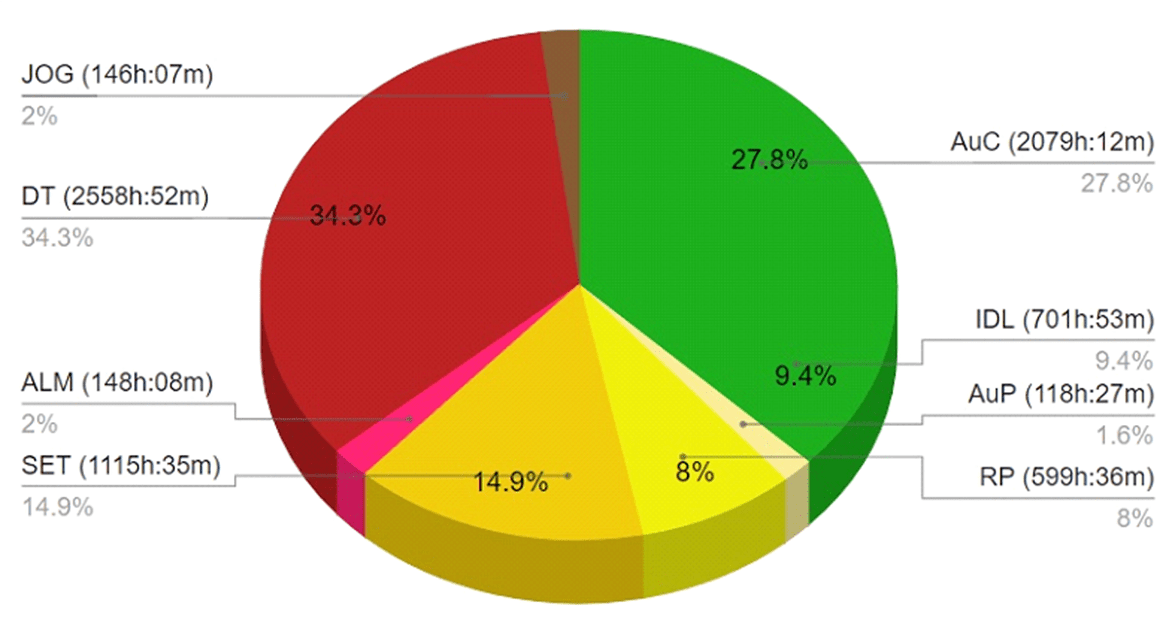

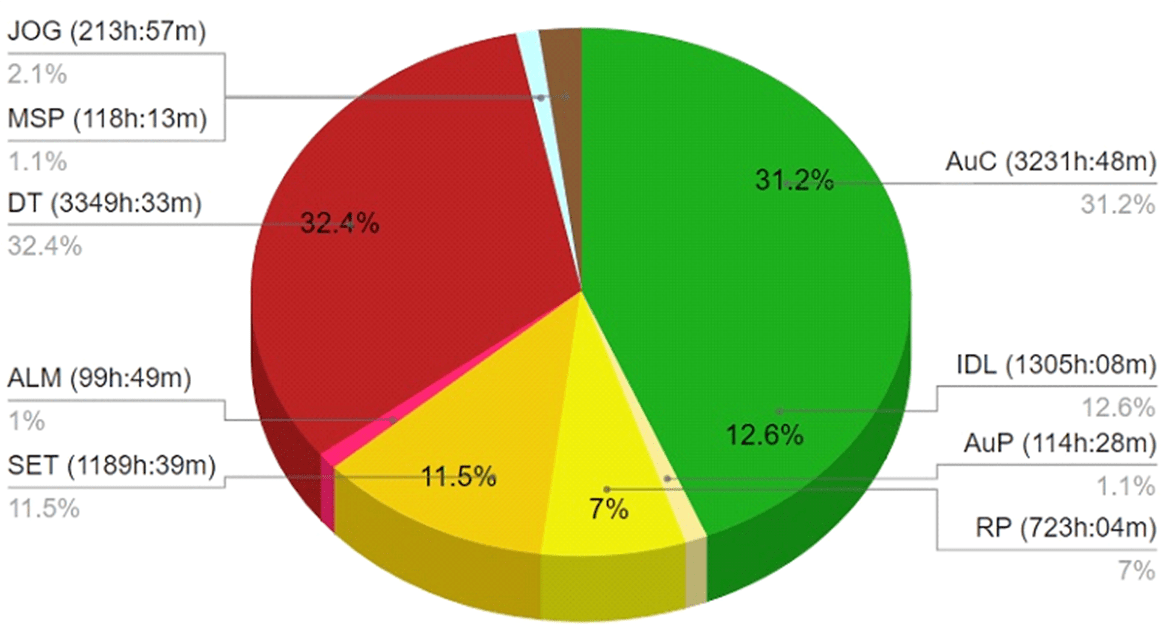

Анализ показателей «месяца 1» и «месяца 2» для всех станков предприятия. Ниже приведены круговые диаграммы заданных периодов.

Месяц 1. Круговая диаграмма состояний

Месяц 2. Круговая диаграмма состояний

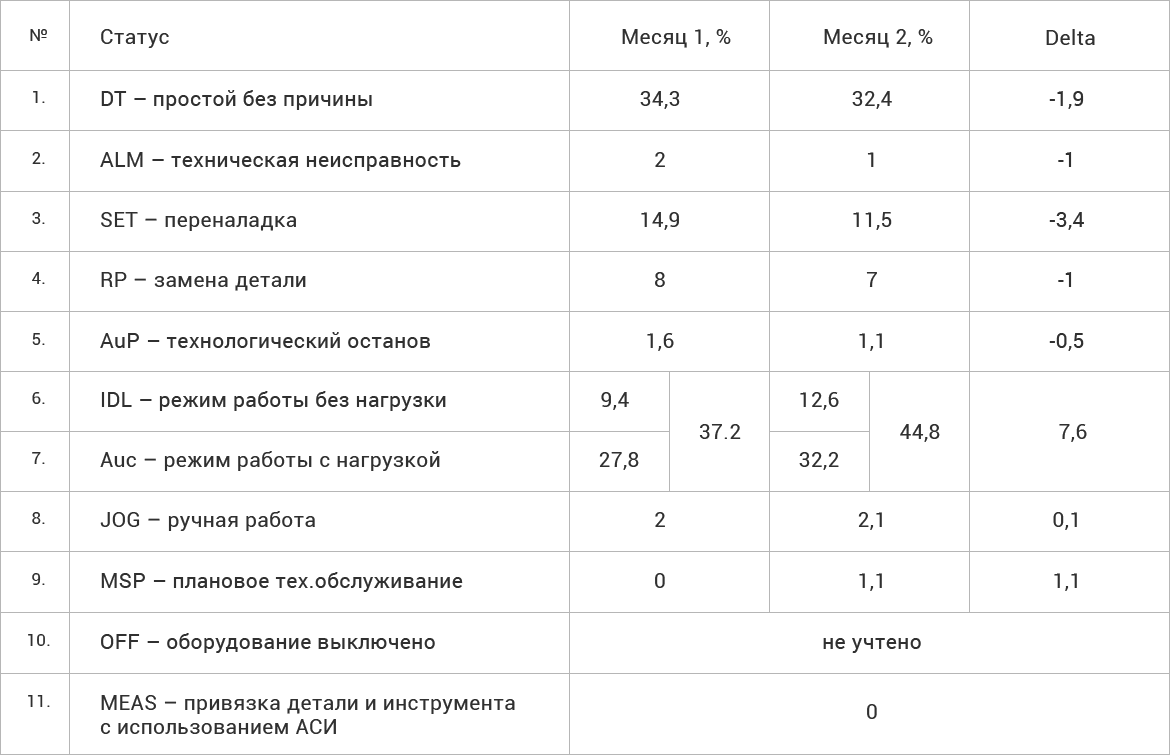

Сравнение показателей в процентном соотношении:

Как видно из сравнительной таблицы, на предприятии удалось увеличить выработку на 7,6 процентов. Это связано в первую очередь с улучшением показателей работы службы главного механика (3,4% — переналадка, 1% — техническая неисправность). Данный результат связан и с увеличением кол-ва изготавливаемых деталей (-1% на замену детали).

Данное сравнение вполне точно отражает динамику эффективности эксплуатации оборудования, так как в представленном конкретном примере мы исключили из диаграммы время, когда оборудование не использовалось (статус OFF), то есть не учитывали нерабочие смены, выходные и праздники.

В приведенных выше примерах мы разобрали, как с помощью системы мониторинга ЧПУ станков CNC-VISION можно получить информацию о показателях эффективности использования станочного оборудования, а также детально разобраться в причинах. Также, не можем не отметить тот факт, что только за счет устранения выявленных нарушений дисциплины обслуживающего персонала, удается увеличить производительность предприятия до 15 процентов.

Коммерческий директор ООО «Интерактивные промышленные системы»

С.А. Рудницкий

*Электронный журнал – тип систем мониторинга, когда данные в систему поступают от оператора станка через специальный терминал.

Прим. автора.