Основное преимущество CNC-VISION заключается в том, что система позволяет детально разобрать рабочую смену по каждому отдельно взятому станку. Это позволяет проводить проверку выполнения сменного задания и разбираться в причинах возникших несоответствий.

На любом серьезном предприятии рабочий день начинается с распределения сменных заданий, заблаговременно подготовленных мастерами участков. Разберем, для примера, рабочую смену на двух станках на базе действующего предприятия. Для удобства интерпретируем сменное задание из 1С в таблицу:

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Номер станка |

Испол-нитель |

Номенклатура |

Время на опера-цию |

Кол-во задан-ное |

Кол-во выпол-ненное |

Плани-руемое время |

Расчетное время выполнения |

Наладка |

Наладчик |

Простои |

|

P18 |

Иванов И.И. |

Деталь 1 |

0,074 |

1 |

1 |

0,1 |

0,1 |

1 |

Васильев В.В. |

|

|

Деталь 2 |

0,091 |

1 |

1 |

0,1 |

0,1 |

0,25 |

Козлов И.С. |

|||

|

Деталь 3 |

0,07 |

1 |

1 |

0,1 |

0,1 |

1,5 |

Козлов И.С. |

|||

|

Деталь 2 |

0,091 |

15 |

15 |

1,4 |

1,4 |

|||||

|

Деталь 3 |

0,07 |

19 |

19 |

1,3 |

1,3 |

Простой 0,25 |

||||

|

Деталь 1 |

0,074 |

9 |

9 |

0,7 |

0,7 |

Ожидание наладки 0,167, простой 0,5 |

||||

|

Деталь 4 |

0,047 |

29 |

29 |

1,4 |

1,4 |

Переналадка 0,666 |

||||

|

ИТОГО |

5,1 |

5,1 |

2,75 |

|

1,583 |

|||||

|

P19 |

Петров В.В. |

Деталь 5 (обработка) |

0,042 |

1 |

1 |

0 |

0 |

1 |

Козлов И.С. |

|

|

Деталь 5 (1 сторона) |

0,049 |

1 |

1 |

0 |

0 |

1,75 |

Васильев В.В. |

|||

|

Деталь 5 (2 сторона) |

0 |

1 |

1 |

0 |

0 |

0,5 |

Васильев В.В. |

|||

|

Деталь 5 (подготовка) |

0,025 |

51 |

51 |

2,1 |

2,1 |

0 |

Ожидание наладки 0,5 |

|||

|

Деталь 5 (1 сторона) |

0,023 |

51 |

51 |

2,5 |

2,5 |

0 |

||||

|

Деталь 5 (2 сторона) |

0,042 |

51 |

51 |

1,3 |

1,3 |

0 |

||||

|

Деталь 6 (обработка) |

0,049 |

0 |

0 |

0 |

0 |

0 |

Замена инструмента 0,333 |

|||

|

ИТОГО |

5,9 |

5,9 |

3,25 |

|

0,833 |

|||||

Столбцы 1-5 заполняются мастером участка при планировании рабочей смены. Норму времени на операцию можно получить посредством интерфейса CNC-VISION на основе уже полученных данных (вывод нормы времени на деталь разберем в другой статье). Выполненное количество деталей фиксируется мастером участка по окончанию рабочей смены. Наладки и затраченное на них время (столбцы 9-10) также заполняются по окончанию смены. Планируемое и расчетное время (столбцы 7-8) рассчитываются исходя из выделенной нормы времени на одну деталь путем перемножения кол-ва (планируемого/выполненного) на норму времени для операции.

Рабочая смена длится 12 часов, из них 1 час на обеденный перерыв и два перерыва по 15 мин. Итого имеем 10,5 рабочих часов.

Приступим к проверке данных из таблицы посредством интерфейса системы мониторинга CNC-VISION.

Начнем с того, что CNC-VISION автоматически фиксирует все запущенные программы на стойке УЧПУ, что в свою очередь при должном контроле полностью исключает возможность какой-либо «халтуры» со стороны оператора.

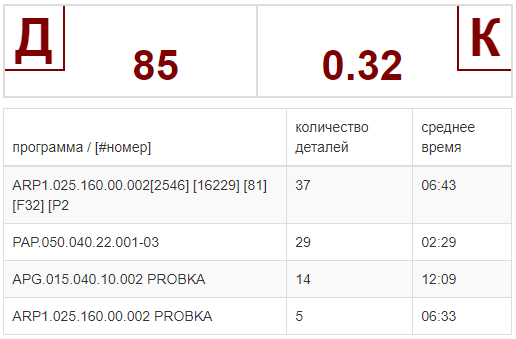

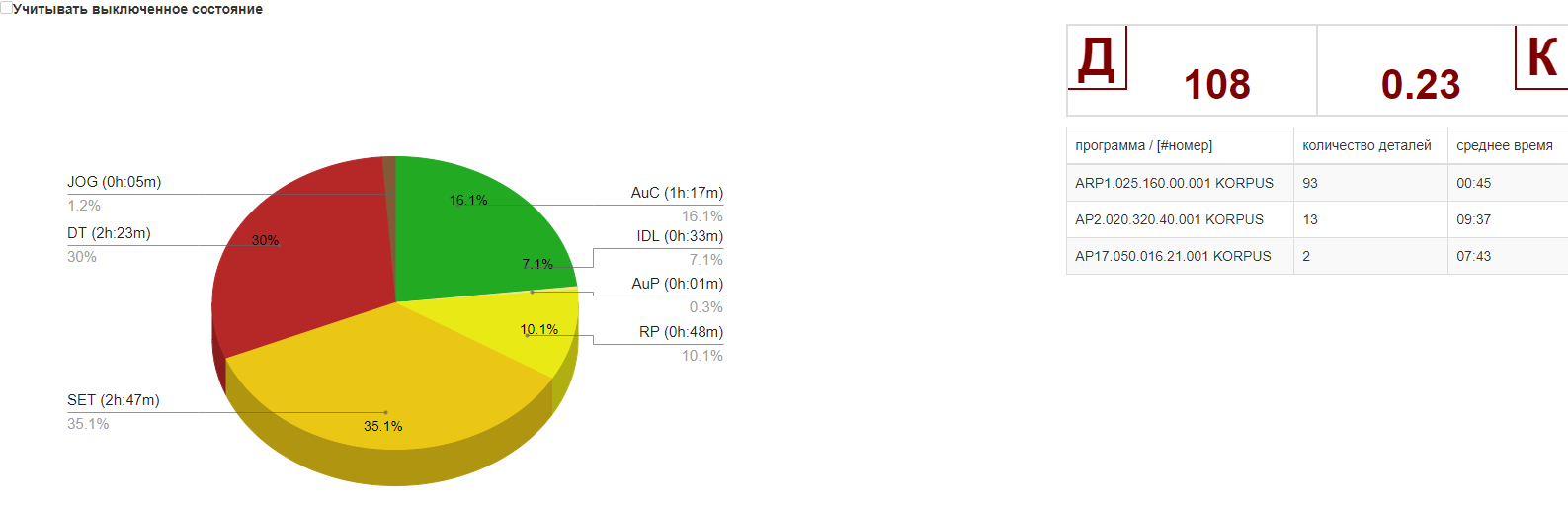

Данные об управляющих программах и количестве циклов можно вывести во вкладке раздела статистика (рис.1,2) для любого станка за любой временной интервал:

Рис.1. Счетчик деталей в разделе «Статистика»

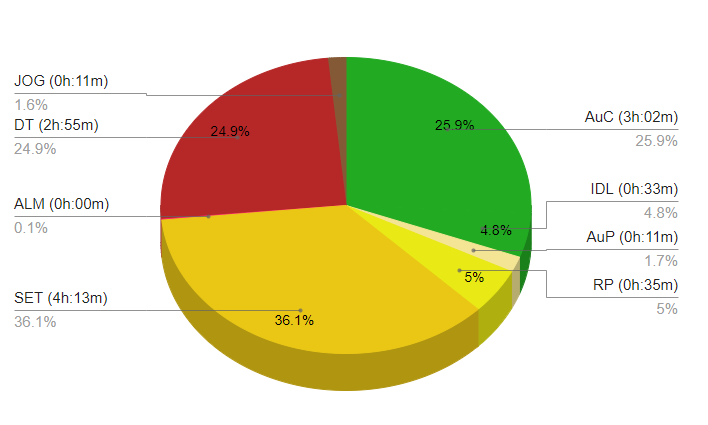

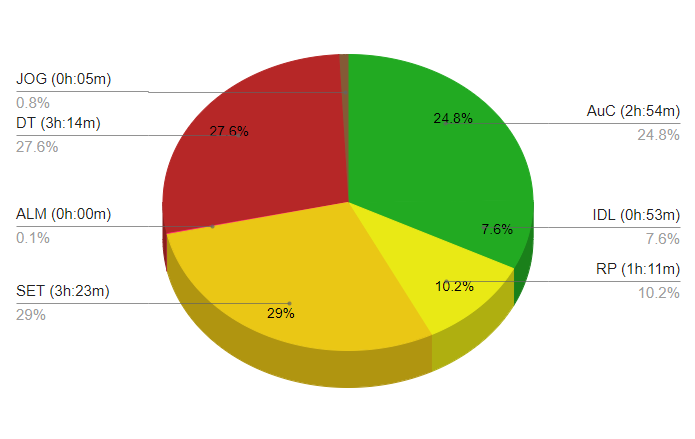

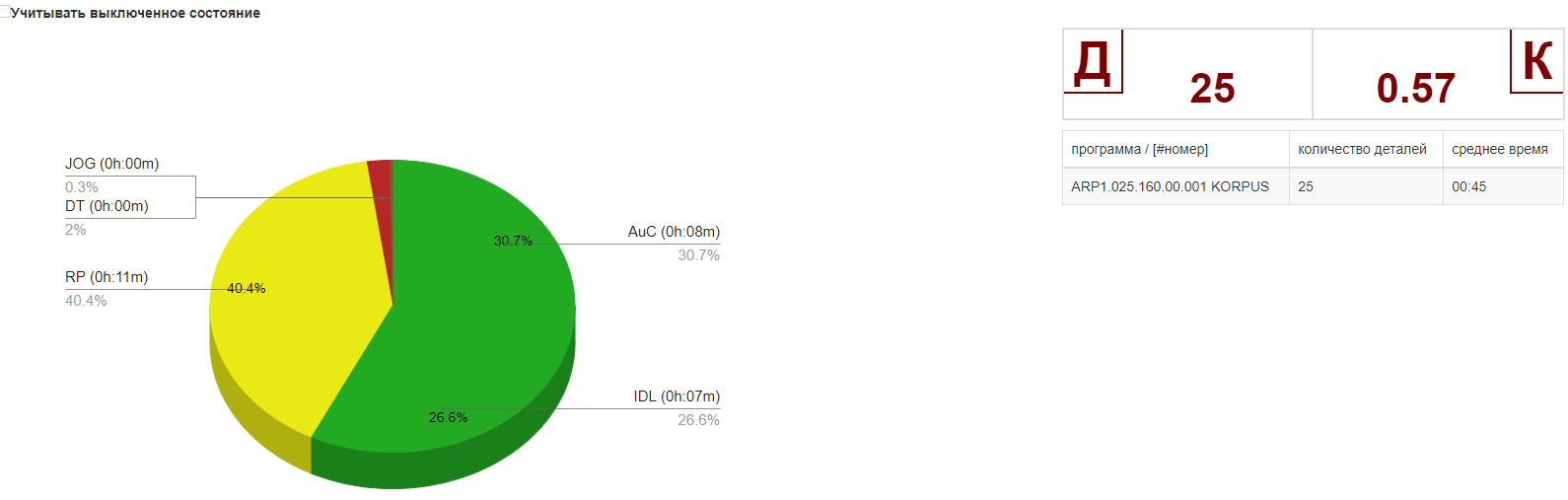

Выведем диаграмму статусов за смену для станка P18.

Рис.2. Диаграмма статусов в разделе «Статистика»

Сразу возникает вопрос относительно времени наладки – на диаграмме 4 ч 13 мин, в отчете мастера 2,75 ч + 0,666 ч = 3,42 ч = 3 ч 25 мин. Получаем несоответствие 58 мин.

Начинаем разбираться.

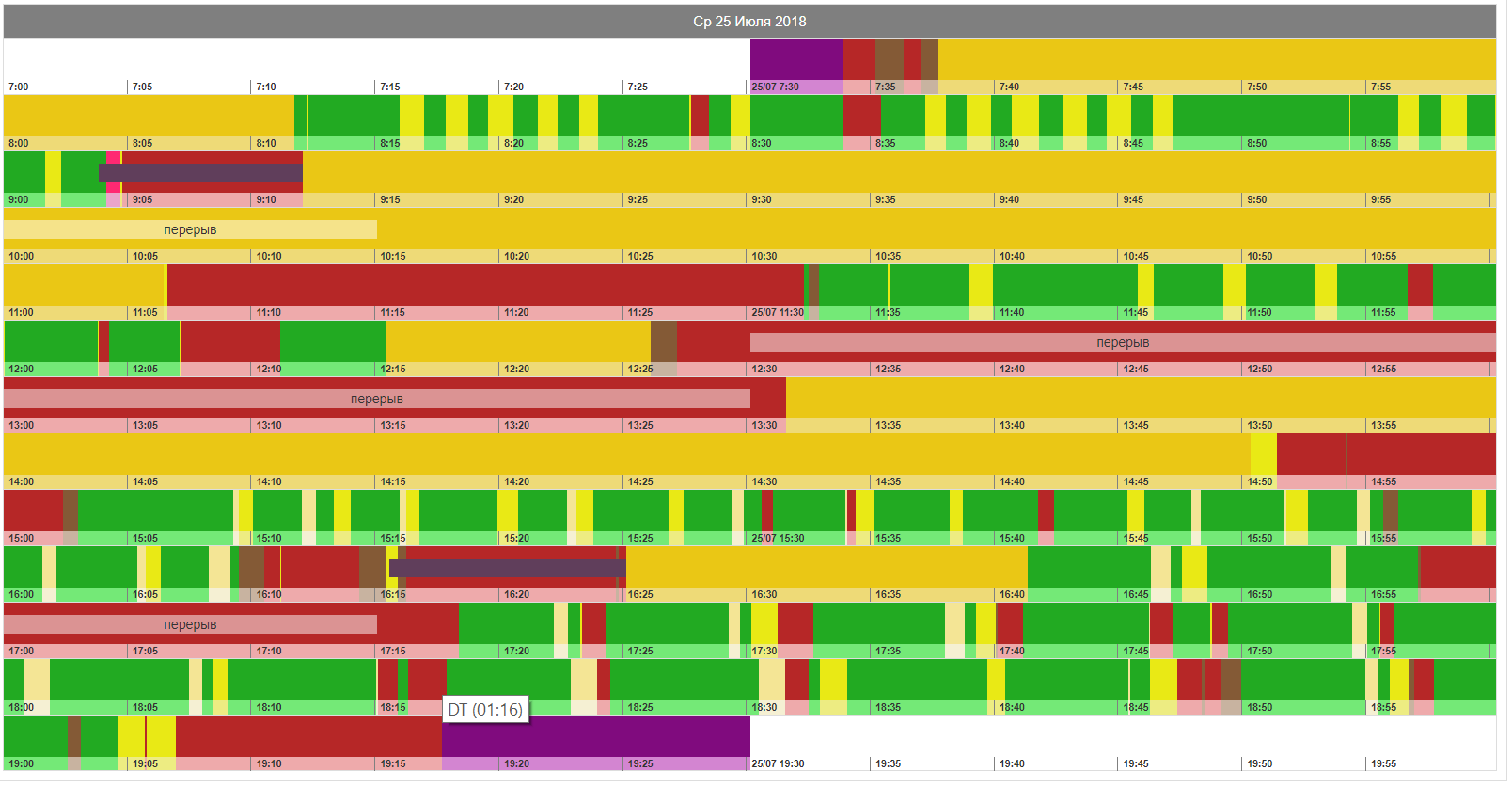

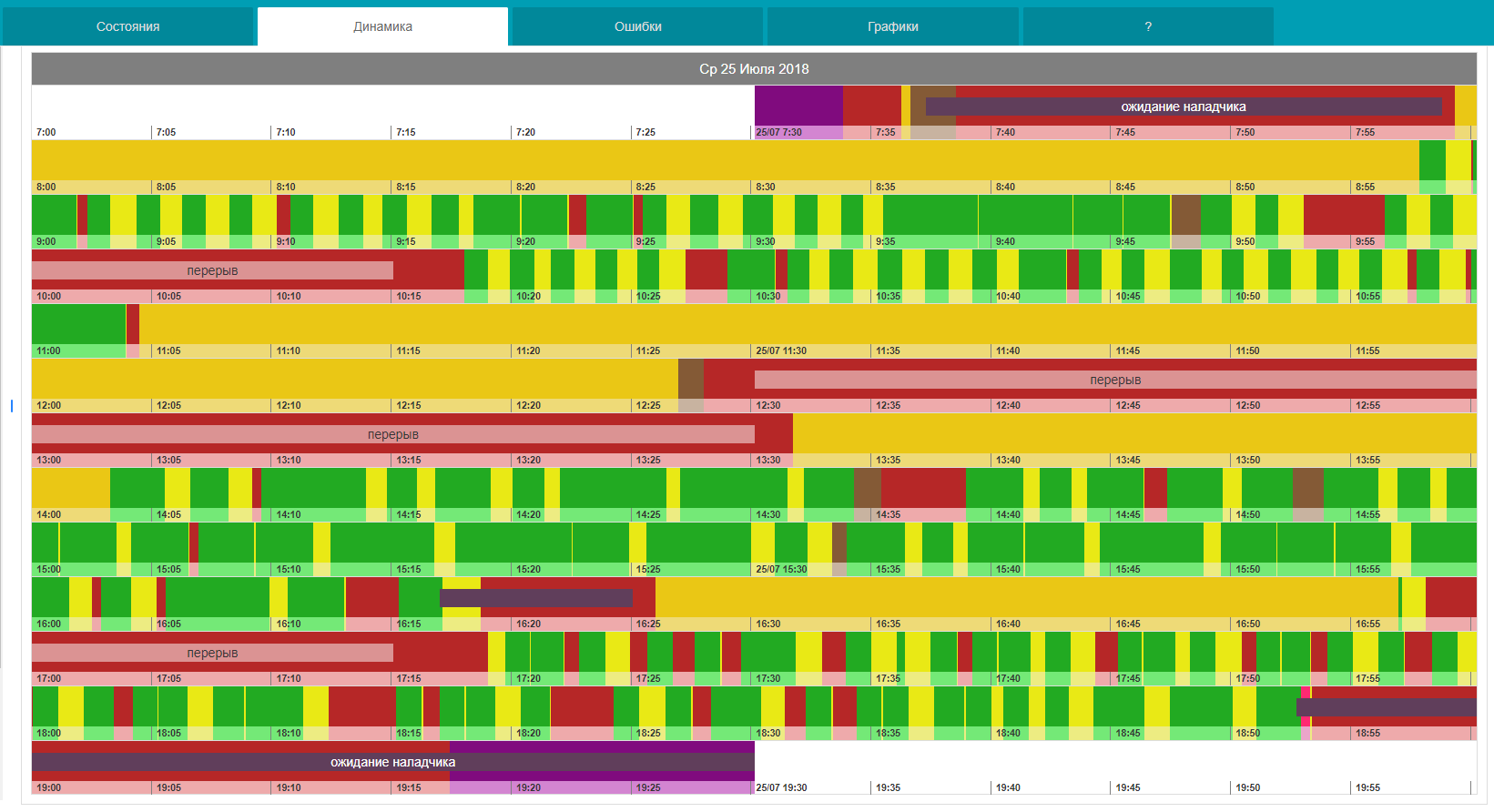

Открываем линейную диаграмму за рабочую смену по выбранному станку (рис.3)

Рис.3. Линейная диаграмма статусов в разделе «Статистика»

Используя всплывающие подсказки (отображается при наведении курсора на интересующий участок времени) определяем на диаграмме когда и какая изготавливалась деталь и сколько времени заняли наладки на каждую из них, получаем:

|

Временной диапазон |

Наименование операции |

Время наладки из системы CNC-VISION, ч |

Время наладки из отчета мастера, ч |

|

7.30-8.10 |

переналадка, деталь 4 |

0,666 |

0,666 |

|

9.15-11.05 |

наладка, деталь 1 |

1,833 |

1 |

|

12.15-14.50 |

наладка, деталь 3 |

2,583 |

1,5 |

|

16.25-16.40 |

наладка, деталь 2 |

0,250 |

0,25 |

Как мы видим есть вопросы по наладкам на «деталь 1» и «деталь 3».

Смотрим подробнее информацию о переналадках в линейной диаграмме. Во время наладки на «деталь 1» был пятнадцатиминутный перерыв, это время вычитаем. Время наладки на «деталь 3» попадает частично на обеденный перерыв, также вычитаем.

9.15-11.05, деталь 1– превышение времени на наладку на 0,583 ч = 35 мин.

12.15-14.50, деталь 3 — превышение времени на наладку на 0,043 ч = 2,58 мин.

- Фиксируем замечание для мастера и службы наладки по детали 1 – превышение нормы на 35 мин.

Просмотрим линейную диаграмму на предмет других несоответствий сменному заданию:

- простои: с 00 до 11.30 система зафиксировала простой, который никак не отмечен в отчете. Фиксируем.

- ожидание наладчика: с 9.00 до 09.10 ожидание наладчика на «деталь 1» — отмечено в 1С, в 16.15 ожидание наладки на «деталь 2» — отсутствует в 1С, фиксируем замечание.

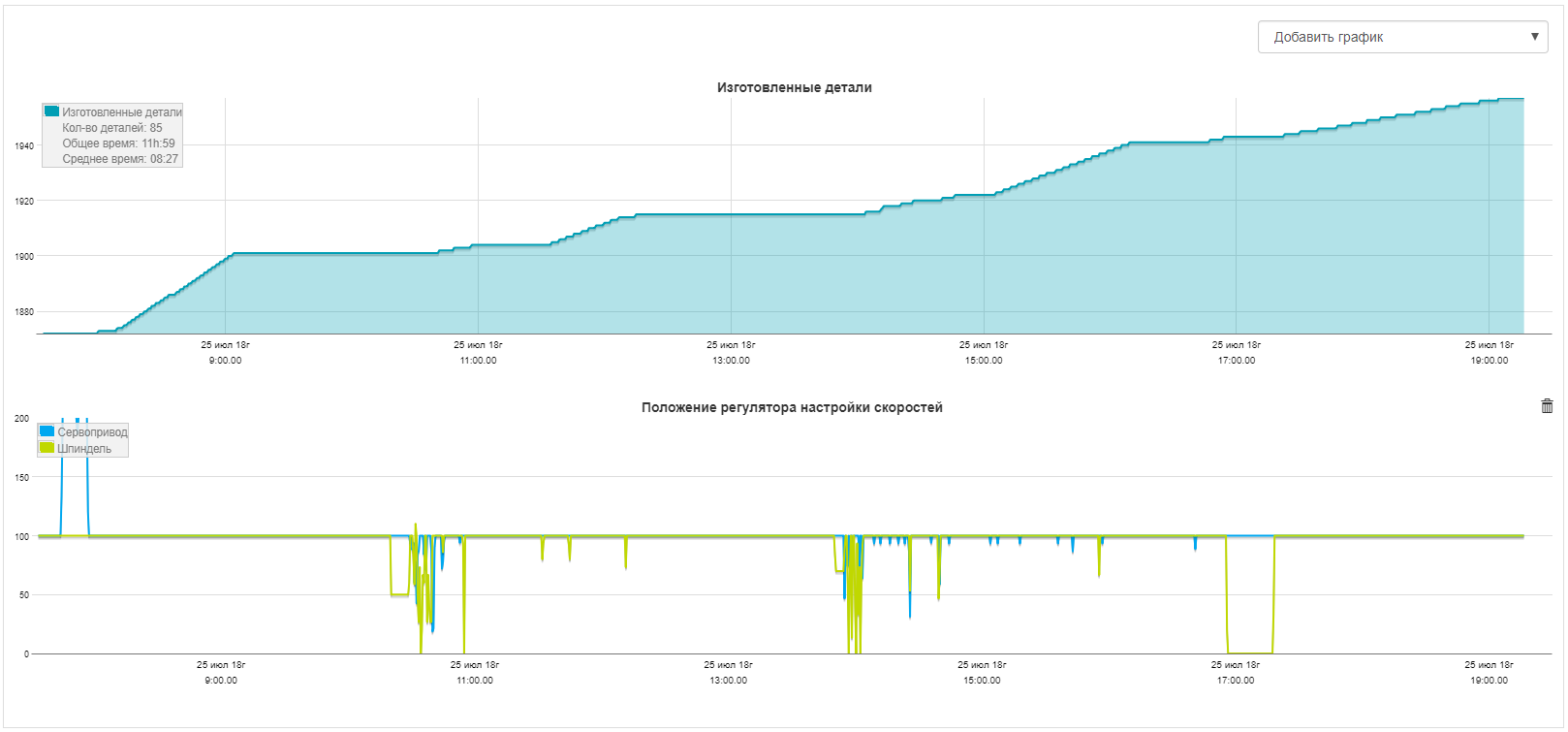

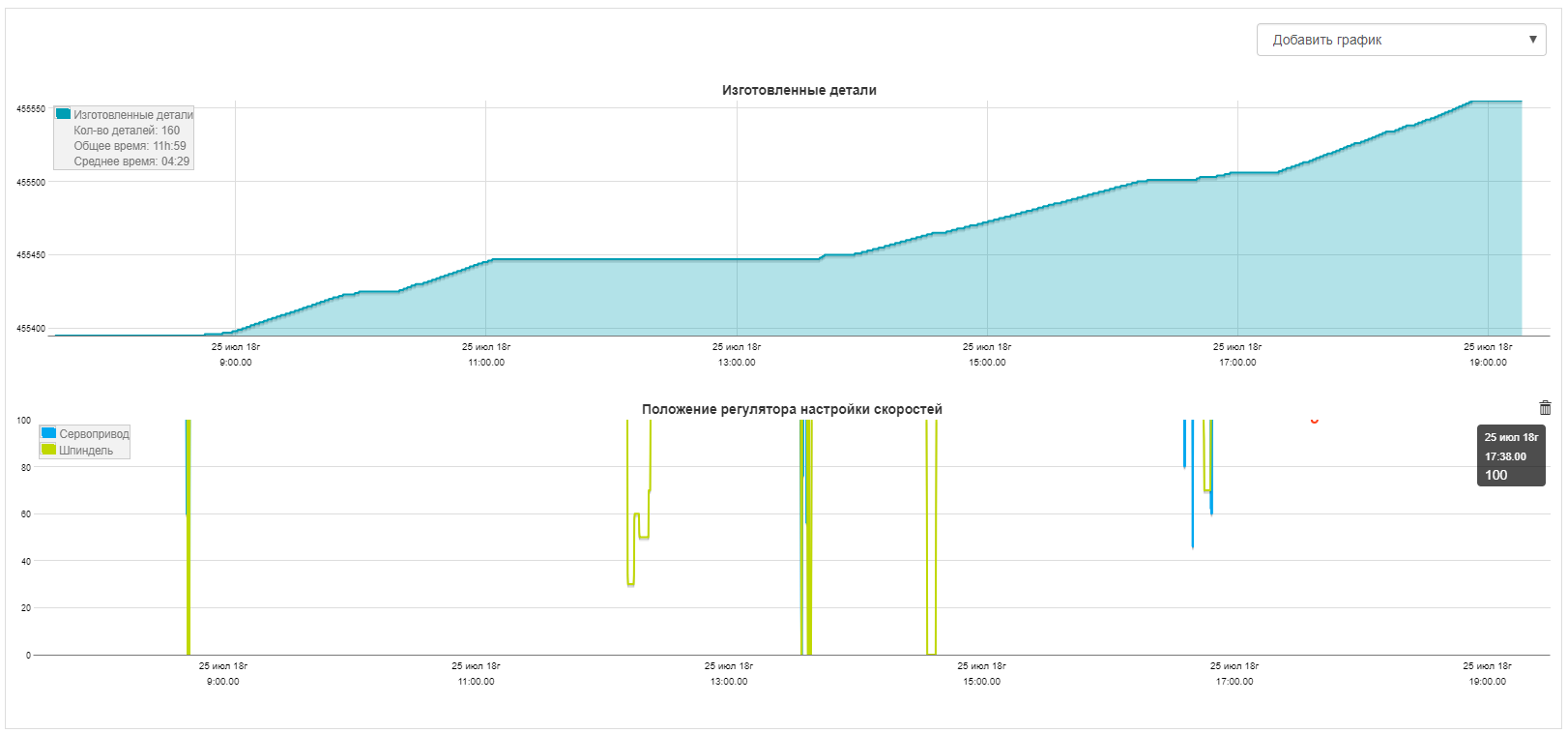

Тут же мы можем посмотреть не велась ли работа на завышенных/заниженных значениях скорости подачи. Для этого открываем вкладу графики (рис.4) и просматриваем на объект нарушений график «положение регулятора настройки скорости».

Рис.4. Счетчик деталей в графическом исполнении

Тут мы сразу видим период работы, где положение регулятора настройки скорости сервопривода было равно 200% с 7:43-7:56, сопоставляя с линейной диаграммой за смену определяем, что работа на ненормативных режимах велась во время наладки (прогон детали), значит вопрос к наладчику. Также отмечаем, что в период с 10:20-10:30 положение регулятора настройки скорости вращения шпинделя — 50% и далее до 10:45 постоянно меняется, как и положение регулятора скорости подачи. Похожая ситуация для периода 13:50-14:05. Фиксируем замечания.

P.S. Манипуляции с регуляторами скорости могут быть вызваны не только недобросовестностью оператора, но и неправильно определенными режимами в самой управляющей программе. Также важно понимать, что прописанные в УП режимы могут быть неоптимальными при переходе на новый инструмент или новый материал заготовок. Поэтому замечания по нарушениям режимов могут оказать полезную услугу для отдела главного технолога.

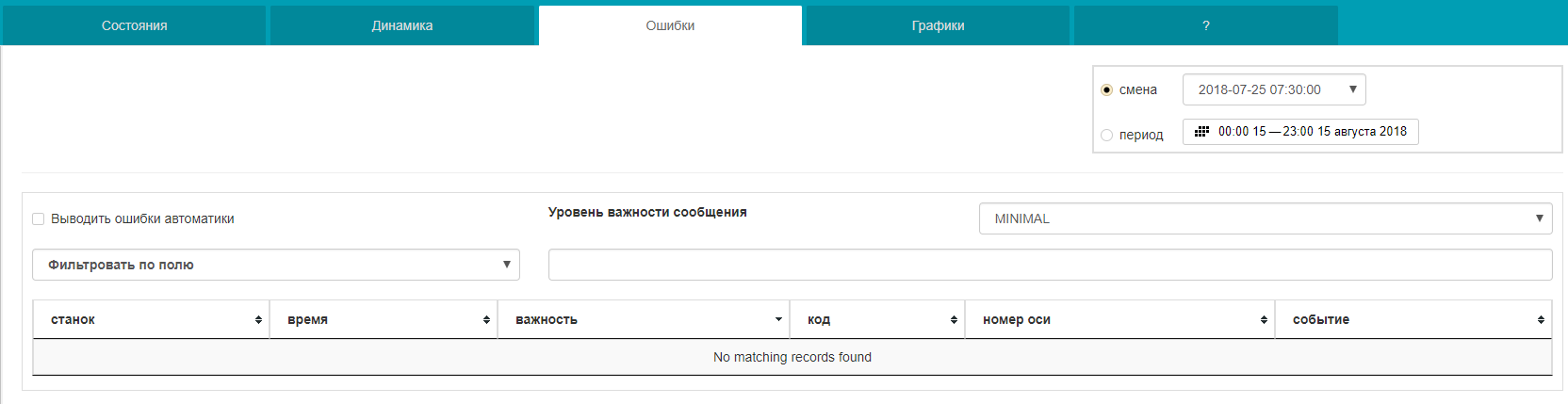

Просматриваем вкладку ошибки.

Рис.5. Ошибки в разделе «Статистика»

Как видим, смена прошла без происшествий, замечаний нет.

ПО АНАЛОГИИ ПРОСМАТРИВАЕМ ИНФОРМАЦИЮ ПО РАБОТЕ СТАНКА P19

Рис.6. Линейная диаграмма статусов по станку P19 за смену

Как мы можем наблюдать время на наладки/переналадки за рабочую смену для станка P19 практически равно выделенному времени в сменном задании.

Открываем линейную диаграмму по станку P19 за выбранную смену (рис.7).

Рис.7. Линейная диаграмма статусов по станку P19 за смену

Рис.7. Линейная диаграмма статусов по станку P19 за смену

В сменном задании отсутствует информация об ожидании наладки в 16-20. Фиксируем замечание.

Смотрим график положения регулятора настройки скорости (рис.8).

Рис.8. вкладка «графики» в разделе «статистика» по станку P19 за рабочую смену

Рис.8. вкладка «графики» в разделе «статистика» по станку P19 за рабочую смену

Фиксируем продолжительные изменения положения регуляторов настройки скорости (более 10 мин) в период 12:10-12:22. Периоды где положение регуляторов настройки скорости «выкручены» в 0 игнорируем, так как данная ситуация эквивалентна простою и фиксируется соответствующим образом в линейной диаграмме за смену.

Просматриваем вкладку ошибки, здесь, как и в случае со станком P18, никаких ошибок не зафиксировано.

Других замечаний по станку P19 — нет.

Итак, мы можем проверить работу во время смены для всех станков. Необходимость детального разбора как в случае со станком P18 возникает не так часто, и на проверку смены для 60 станков у ответственного специалиста уходит не больше часа-двух в день. Удобный интерфейс системы мониторинга станков CNC-VISION .

Рис.1. Вкладка состояния в режиме статистики за рабочую смену

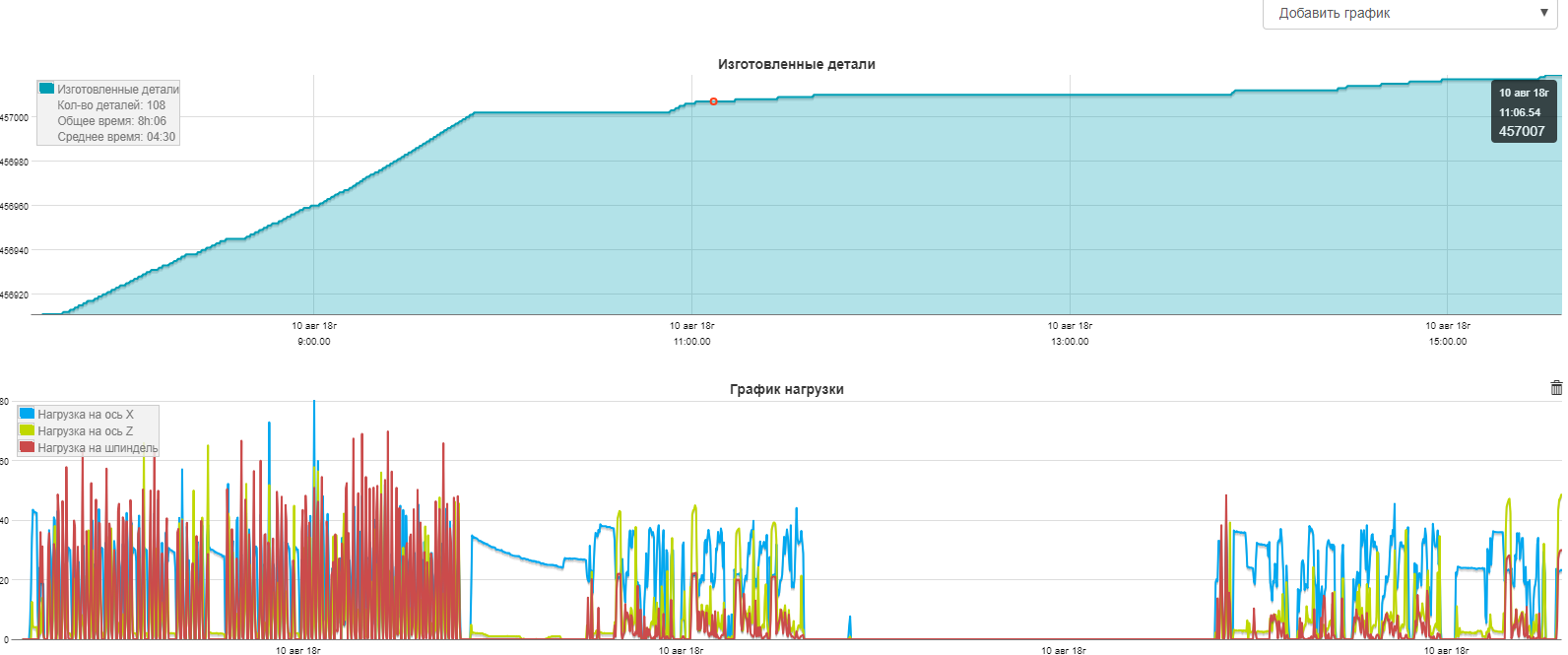

Открываем вкладку графики. Во вкладке графика по умолчанию выведен счетчик деталей (рис.2). По характерному профилю графика счетчика деталей можно судить о интенсивности и равномерности скорости выпуска продукции.

Рис.1. Вкладка состояния в режиме статистики за рабочую смену

Открываем вкладку графики. Во вкладке графика по умолчанию выведен счетчик деталей (рис.2). По характерному профилю графика счетчика деталей можно судить о интенсивности и равномерности скорости выпуска продукции.

Рис.2. Вкладка графики. Счетчик деталей

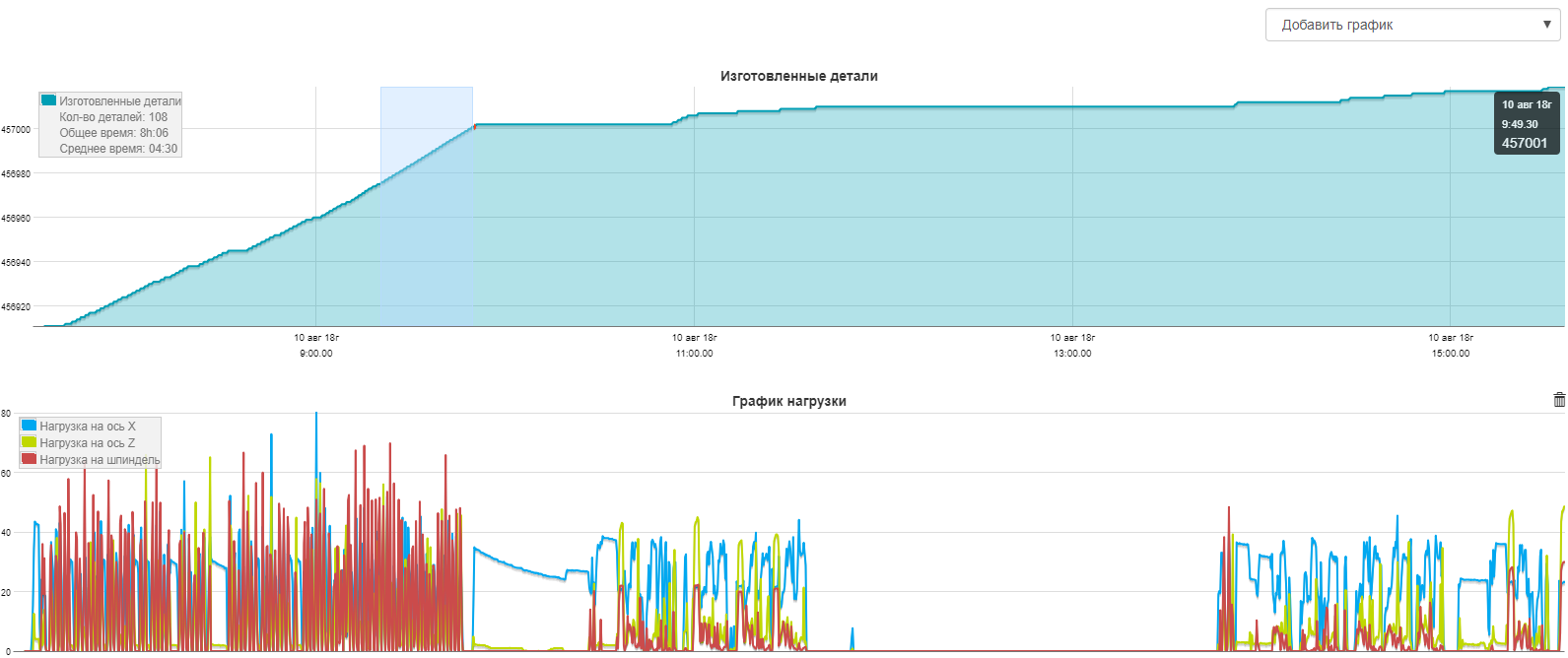

Выбрав линейный участок на графике по интересующей нас детали (рис.3) мы получаем среднее время изготовления детали (рис.4.). Данное время рассчитано для периода в котором оператор равномерно выпускал продукцию.

Рис.2. Вкладка графики. Счетчик деталей

Выбрав линейный участок на графике по интересующей нас детали (рис.3) мы получаем среднее время изготовления детали (рис.4.). Данное время рассчитано для периода в котором оператор равномерно выпускал продукцию.

Рис.3. Счетчик деталей. Масштабирование.

Рис.3. Счетчик деталей. Масштабирование.

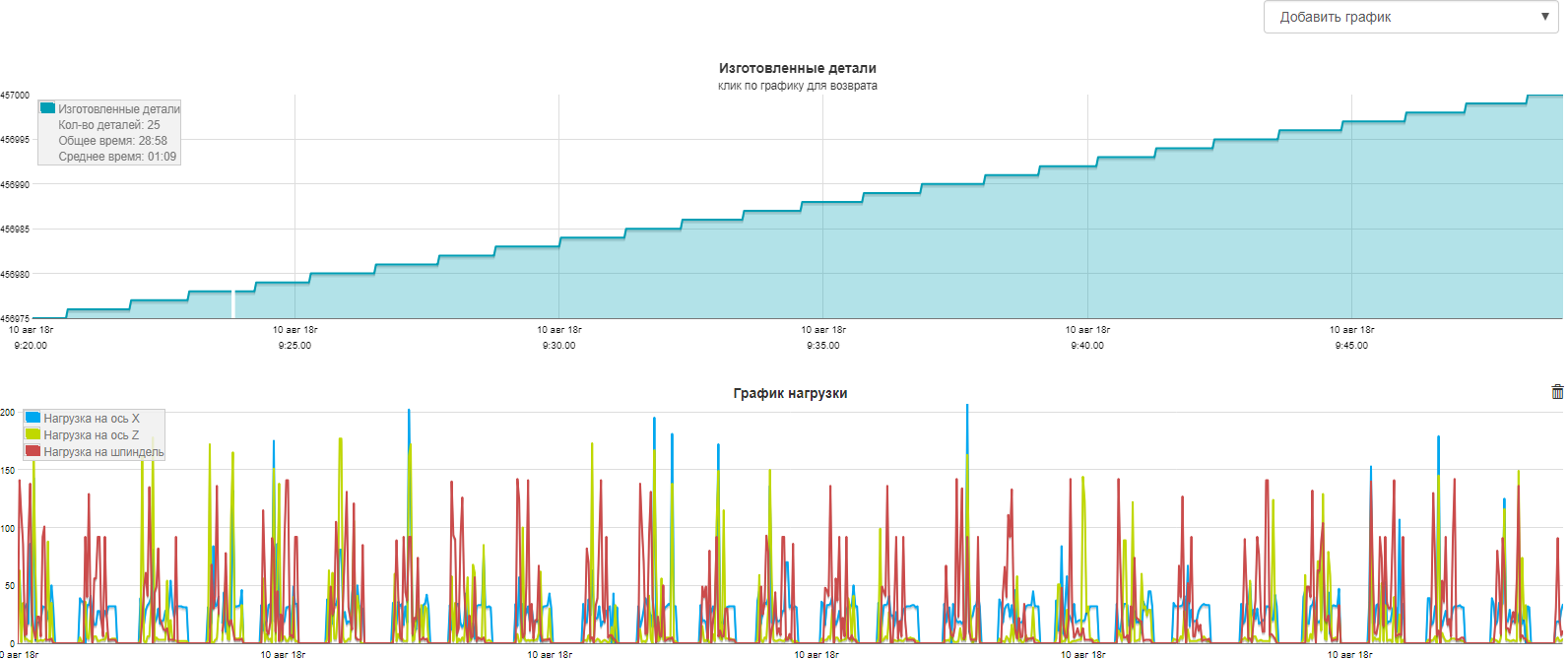

Рис.4. Счетчик деталей. Выбран период равномерного выпуска деталей.

Вернувшись во вкладку «состояния» (рис.5) мы можем посмотреть из каких производственных фрагментов состоит диаграмма статусов равномерного участка, чтобы оценить затраты по времени на каждый из них.

Рис.4. Счетчик деталей. Выбран период равномерного выпуска деталей.

Вернувшись во вкладку «состояния» (рис.5) мы можем посмотреть из каких производственных фрагментов состоит диаграмма статусов равномерного участка, чтобы оценить затраты по времени на каждый из них.

Рис.5. Вкладка состояния. Выбран период равномерного выпуска деталей.

Рис.5. Вкладка состояния. Выбран период равномерного выпуска деталей.